现行连续缠绕玻璃钢管道生产设备的管道芯模由芯轴、支撑盘、支撑梁、滑动轴承和曼陀罗缠绕闭环钢带等一系列配件组成,由于芯模结构复杂,设备运行风险点较多,设备运行稳定性和连续性受限,其中钢带弊端尤为突出。1)钢带在运行过程中的弹性作用会影响树脂固化环境的稳定性,是影响管道抗渗漏性能的因素之一;2)钢带会使管道内壁形成螺旋状波纹,对管道的水力学性能产生一定影响;3)钢带焊接口在循环运转过程中很容易断裂,钢带的焊接需要价格昂贵的专用焊接机,焊接专业性强,难度大;4)钢带在使用过程中由于刚性疲劳,容易变形或开裂、折断,尤其小口径管道,钢带回转半径越小,问题更严重。一般DN300管道,每生产2000米左右,钢带就需要焊接一次;5)更换模具,更换、焊接和整理钢带耗工费时,一次换模具需要停产1-2天的时间;6)钢带价格昂贵。欧洲75锰钢带每吨在20000元以上,国产65锰钢每吨在10000元以上,这就加大了运行成本;7)无法完成小管径管道生产。由于曼陀螺循环钢带是通过模具轴的中空管芯回到模具轴上带端的,所以它基本不可能完成 DN300mm 以下微小管径的玻璃钢管道连续缠绕。

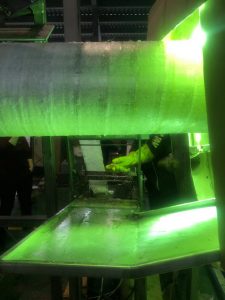

经过10多年的不懈努力,我公司无钢带建模技术获得成功突破并已授权国家发明专利。该技术彻底颠覆现有连续缠绕管道建模方式,不使用钢带,不使用凸轮盘-推块-钢带推进方式,直接在管状金属模具上完成玻璃纤维、树脂、石英砂等原材料的连续敷设和固化等工艺过程。完全避免了上述钢带芯模的所有缺陷。模具结构简单,运行稳定;树脂固化过程无动态干扰,管道内壁光滑平整;无芯模材料(钢带、轴承)消耗,降低运行成本;更换模具无技术要求,普通工人半个小时即可完成,可以大幅度提高劳动生产效率;可以完成 DN50mm 甚至更小微管径管道连缠。

目前,无钢带建模技术已经应用于连续缠绕湿法挤出夹砂玻璃钢管道生产线,这是我公司新近开发的第7代连续缠绕玻璃钢管道生产装备,运行更加平稳,产出管道品质稳定、成本低廉。