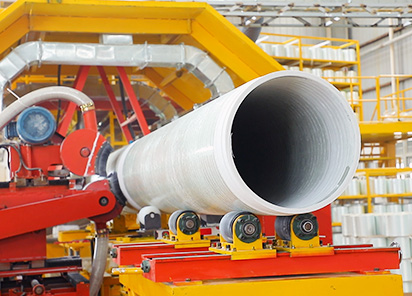

连续缠绕生产工艺是指在连续输出的模具上,把树脂、连续纤维、短切纤维和石英砂按一定要求采用环向敷设方法连续铺层,并经固化成型后切割成一定长度管材的一种玻璃钢管道成型工艺。

◊连续缠绕生产工艺是指在连续输出的模具上,把树脂、连续纤维、短切纤维和石英砂按一定要求采用环向敷设方法连续铺层,并经固化成型后切割成一定长度管材的一种玻璃钢管道成型工艺。其典型特征是生产过程的高度自动化、管道的连续输出和管道长度的任意切割、通过短切纤维在管壁结构层的全断面交错分布,实现如同3D打印一样的纤维层间交错结构。

◊与往复缠绕设备相比较,管道连缠设备自动化程度高,全程智能监控,产品质量稳定可靠;操作人员少,生产效率高,人工成本低;管壁一体性强,力学性能好,管道强度高,不会分层开裂;生产过程排放少且可控,环保性能好,作业环境好;产品长度不受限,可根据客户要求随意切割;套筒连接方便,水力性能好;下脚料减少,原材料利用率提高,成本降低;行业门槛高,生产厂家少,市场比较规范。

| 气源 | 4m3,10kg/cm2带压力罐及干燥装置空压机 |

| 电源 | 三相 380V 50Hz 不低于300KW |

| 主轴转速 | 0-20rpm |

| 生产速度 | 5-40(M/H)(实际生产速度与管道工艺要求、原材料性能和工人操作熟练程度有关) |

| 制品规格 | DN300-4000。 |

| 刚度等级 | S=1250N/m2-300000N/m2 |

| 压力等级 | 0.1MPa-3.2MPa |

| 生产线占用空间 | 28×12×7.5M |

| 车间要求 | 70×40×7.5M |

| 单班用工 | 4人 |

◊近年来,我们通过自主研发、联合攻关、技术改造、部件改进、工艺改良等方式,对现行的连续缠绕设备生产工艺中的芯模结构、芯模推进方式、加砂工艺、供胶工艺、固化工艺等核心技术不断进行改进优化,完成多项突破性创新,拓展升级设备的应用空间,始终保持着设备整体的技术先进性,使得产品工艺更先进、性能更稳定、操作更简便、成本进一步降低,更加满足管道生产厂商的要求,增强了产品的市场竞争能力。

我公司智能控制连续缠绕大口径玻璃钢夹砂管道生产装备,通过自主研发、联合攻关、技术改造、部件改进、工艺改良等方式,完成多项优化创新,始终保持着设备整体的技术先进性:

1.智能化程度更高。PLC 控制系统具有良好的人机对话界面,可实现电脑、手机多种终端连接,一键启动,具备手动或自动控制互相切换、本地和远程监控同步开启功能;依据科学设置的生产工艺单,可精准控制各种原材料配送动作,完成不同规格产品的任意切换;多点位在线监测反馈、偏差矫正、异常预警等在线动作,可及时修正运行参数,确保产品质量稳定;可及时提供生产速度、原材料消耗、成本核算等报表数据。

2.胶液供给更精准。自主研发的智能控制供胶系统,采用自行开发的数控供胶系统软件、高粘度树脂泵和多层次流体切割混胶、全封闭管式淋胶技术,可以完成多组分液态物料在恒温恒压下的均匀混合、稳定供给;自行开发的高精度微流量胶液泵和高灵敏度换向阀控制技术,能够保证固化剂和促进剂在毫克级的微量精准供给;固化剂和促进剂构建独立管路,可以通过调整促进剂配送量,精准控制固化节点,确保产品质量稳定;胶液闭环回路,可以精准控制开机混胶时间,避免原材料浪费;系统清洗一键完成。

3.管道质地更均匀。充分利用无级调节技术,实现布纱宽度和纱束间距、胶液流量及布胶宽度、胶流间距、石英砂布砂宽度和厚度、短切纱含量、管壁厚度等技术指标,在一定范围内任意调节,保证管道力学性能的最好发挥。

4.一机多用。可以同机实现高强度高环刚度玻璃钢顶管、轻质高强空心壁管道、环氧基高压复合管道、金属玻璃钢复合管道、热塑性复合材料管道生产,满足不同产品需求。